riciclaggio pneumatici

I macchinari per il riciclaggio di pneumatici prevedono 4 fasi di lavorazione: la triturazione, la macinazione, la deferrizzazione e la pulizia. Consentendo così il recupero di ogni tipo di materiale presente grazie al riciclaggio di pneumatici di Coparm. Il riciclaggio di pneumatici di rifiuti prevede sofisticati sistemi di filtri che garantiscono una percentuale di polveri immesse nell’atmosfera inferiore a quella indicata dalle norme vigenti.

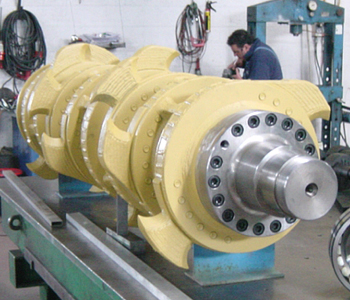

Macchinari riciclaggio pneumatici

Coparm produce impianti di riciclaggio di rifiuti e dispone di macchine specifiche per il riciclaggio di pneumatici. Il riciclaggio di pneumatici separa automaticamente la gomma dal ferro e dalla fibra tessile e produce con un processo a freddo nel totale rispetto dell’ambiente.

I macchinari per il riciclaggio di pneumatici prevedono 4 fasi di lavorazione: la triturazione, la macinazione, la deferrizzazione e la pulizia. Consentendo così il recupero di ogni tipo di materiale presente grazie al riciclaggio di pneumatici di Coparm.

Il riciclaggio di pneumatici di rifiuti prevede sofisticati sistemi di filtri che garantiscono una percentuale di polveri immesse nell’atmosfera inferiore a quella indicata dalle norme vigenti.

Coparm ha esperienza acquisita nel campo de riciclaggio di rifiuti e realizza sofisticati impianti di riciclaggio di pneumatici di alta qualità. Coparm ha sede a Padova e partendo dal Veneto oggi vanta in tutta Italia una vasta gamma di clienti, nel mercato del riciclo.

Informazioni correlate:

Trituratori | Trituratori rifiuti | Macinatori rifiuti | Macchinari triturazione | Impianti riciclo rifiuti | Impianto separazione rifiuti | Riciclaggio pneumatici | Smaltimento rifiuti elettronici | Macchine trattamento rifiuti | Impianto recupero ferro | Riciclaggio rame | Impianti RAEE | Impianti trattamento rifiuti | Trituratori industriali |

Trattamento e riciclaggio pneumatici

Più che mai attuale è il problema del corretto smaltimento degli pneumatici fuori uso (PFU). Le tre alternative di trattamento consentono sbocchi diversi: la prima fase consente di ottenere una riduzione in pezzatura (ciabattato) con l’obbiettivo di ridurre i volumi per facilitare lo stoccaggio o per valorizzazione energica come combustibile alternativo.

Stessa cosa dicasi per il secondo step che prevede una macinazione fino a 20mm (chip) con separazione del ferro e della fibra tessile: in questo caso il materiale, oltre alla termovalorizzazione, si può utilizzare anche come sottofondo nelle opere civili o industriali.

Il terzo livello di trattamento permette di ottenere a fine linea una materia prima secondaria (granuli gomma da 0 a 4 mm) con purezza del 99% ideale per utilizzi quali pavimentazioni anti-shock, arredo urbano, mescole per asfalto drenante, applicazioni per pannelli isolanti e fonoassorbenti.

Smaltimento dei pneumatici fuori uso

Lo smaltimento dei pneumatici fuori uso rappresenta un problema ambientale di dimensioni notevoli, considerata l’enorme mole di ingombro che comporterebbe nelle discariche e tutti i problemi connessi, quali scarsa biodegradabilità, facilità di combustione, ristagno d’acqua con proliferazione di insetti e rischio di infezioni. Infatti le gomme sintetiche (elastomeri), che costituiscono i materiali con cui sono fatti i pneumatici, sono progettate per avere la maggior durata possibile (per questo stesso motivo, gli elastomeri possiedono anche un’elevata resistenza all’azione dei microrganismi, che impiegano più di un secolo prima di riuscire a distruggerli).

Recupero dei pneumatici fuori uso

Il pneumatico è composto da materie che possono essere reimpiegate in nuovi processi produttivi. E’ doveroso premettere però che, mentre il recupero energetico, in particolare quello effettuato nelle industrie cementiere, ha dimostrato di saper conseguire risultati eccellenti, il recupero dei pneumatici fuori uso mediante il reimpiego dei propri composti in altri processi produttivi stenta a decollare, perché risente fortemente degli elevati costi di lavorazione necessari ai processi di trattamento di rifiuti ad elevato contenuto di acciaio. Anche l’impiego dei PFU (Pneumatici Fuori Uso) per la ricostruzione di nuovi pneumatici rappresenta uno dei metodi di recupero più efficaci, in quanto consente il riuso di circa l’80% dei materiali che lo compongono (gomma, elastomeri, acciaio).

Grazie a dei procedimenti industriali di taglio e granulazione dei pneumatici, è possibile separarne le diverse componenti (gomma, acciaio e fibra) ottenendo un materiale utilizzabile in molteplici maniere: mattonelle, pannelli fonoassorbenti, superfici sportive, suole per calzature, ruote per carrelli, pavimentazioni stradali, componenti per automobili, e numerosi altri.

Sistemi di triturazione per pneumatici

L’azienda Coparm è in grado di proporre le soluzioni più semplici ed economiche per lo smaltimento di pneumatici. Coparm offre soluzioni per la triturazione e la frantumazione di pneumatici di tutti i tipi di gomma proveniente da applicazioni tecniche destinate alla pirolisi o a combustibile.